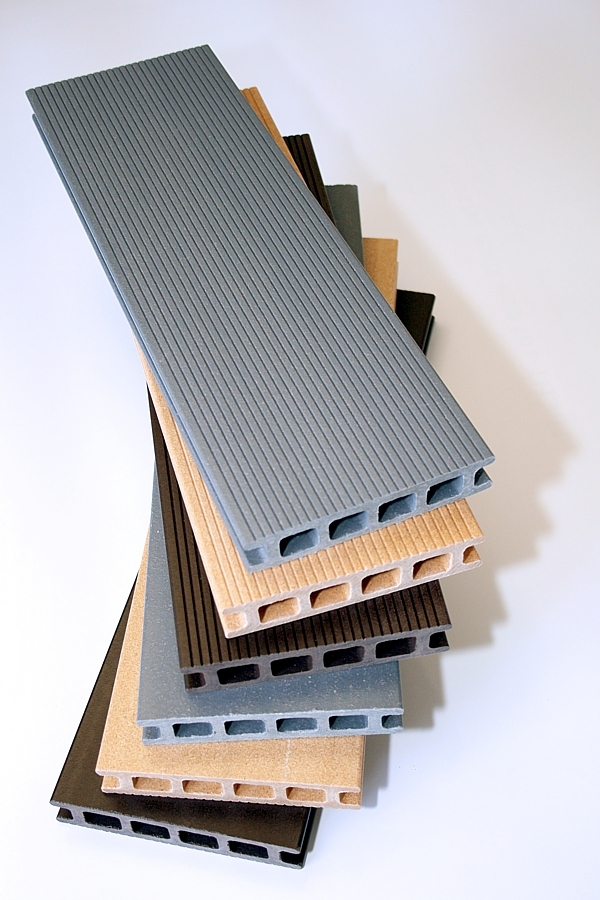

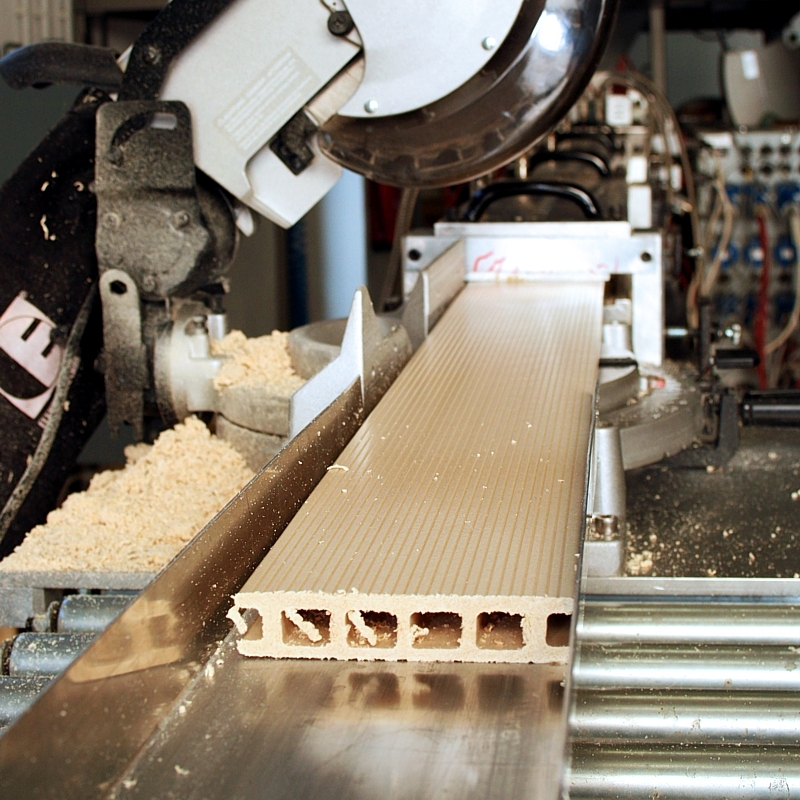

WPC findet derzeit in erster Linie Anwendung in Form von Terrassendielen, Fassadenelementen und Zäunen, Möbeln und Autoinnenraumteilen. Die ursprüngliche Entwicklung fand in den USA statt, wo Holz als preiswerter und nachwachsender Füllstoff in thermoplastisch verarbeitbaren Kunststoffen eingesetzt wurde. In den USA werden zum größten Teil recyclierte Kunststoffe wie PE und PVC verwendet. In Europa wird vor allem PP als Matrix eingesetzt. Ein wesentlicher Vorteil von WPC gegenüber Vollholz ist die durch die Verfahrenstechnik bedingte hohe dreidimensionale Formenvielfalt und das damit nicht erforderliche Zerspanen (vgl. Herstellung von Produkten aus Faserplattenmaterial). Dadurch werden Abfälle bei der Verarbeitung minimiert und der Energieaufwand reduziert. Zum anderen ist die Wasseraufnahme von WPC gering und eine Behandlung wie Lackieren und Imprägnieren in der Regel nicht notwendig. Ferner macht der Kunststoffanteil von WPC das Produkt widerstandsfähiger gegen Witterungseinflüsse und Pilz- und Insektenbefall. Zusätzlich ist eine Kaskadennutzung für eine effiziente Nutzung sowohl des nachwachsenden Rohstoffs als auch des eingesetzten Polymers durch werkstoffliches Recycling möglich.

Als Polymermatrix werden vor allem Polyethylen (PE), Polypropylen (PP), Polystyrol (PS) und Polyvinylchlorid (PVC) wegen der relativ niedrigen Preise und des niedrigen Schmelzpunktes eingesetzt, da die thermische Beanspruchung des Holzes ab einer Temperatur von 200°C zu hoch ist. Diese Polymere sind jedoch u. a. wegen ihres Kriechverhaltens und ihrer niedrigen Wärmeformbeständigkeit für die meisten strukturellen Anwendungen nicht geeignet. Tragende Elemente aus WPC müssen signifikant bessere mechanische Eigenschaften aufweisen als auf PP- oder PE-basierende WPC.

Der Einsatz von Hochleistungskunststoffen als Matrix ist durch die Vorgabe der Schmelztemperatur sehr stark eingegrenzt. Hinzu kommt der hohe Preis möglicher technischer Polymere, der wirtschaftlich nicht zu vertreten ist. Um dennoch WPC mit signifikant verbesserten mechanischen Eigenschaften zu einem akzeptablen Preis anbieten zu können, besteht ein Lösungsansatz darin, Polymerblends zu entwickeln und einzusetzen.

Im geplanten Projekt sollen zunächst auf PP- und /oder PE-Basis geeignete Polymerblends identifiziert werden, da PP und PE in technischer Hinsicht grundsätzlich als Matrix für WPC geeignet sind und sich durch ihren günstigen Preis auszeichnen. Daneben soll PP und PE auch als sortenreines Recyclat eingesetzt werden und überprüft werden, ob hiermit die Eigenschaften im Vergleich zu WPC auf Basis neuer Kunststoffe ebenfalls erreicht werden können. Mögliche technische Polymere zur Entwicklung von Blends sind verschiedene Polyamide, Polymethylmethacrylat (PMMA), Acrylnitril-Butadien-Styrol (ABS) oder auch Polycarbonat (PC), die auch bei einer geringen Einsatzmenge eine Verbesserung der mechanischen Eigenschaften bewirken sollten. Zunächst sollen hierzu geeignete Blends entwickelt werden, die dann in Zusammenarbeit mit WPC-Herstellern und Maschinenherstellern mit Holzmehl oder anderen lignozellulosischen Füllstoffen und Verstärkungsfasern verarbeitet werden sollen. Die resultierenden mechanischen Eigenschaften sollen zunächst mit den Anforderungen der Qualitäts- und Prüfbestimmungen für WPC-Terrassendielen (Verband der deutschen Holzwerkstoffindustrie VHI e.V.) verglichen werden.

Gleichzeitig wird eine ökologische Bewertung der neu entwickelten WPC auf Basis von Polymerblends durchgeführt. Diese Ökobilanz vergleicht diese mit den herkömmlichen Alternativen bzw. handelsüblichen Wood-Polymer Composites. Die Ergebnisse der Ökobilanz sollen in die Optimierung und Weiterentwicklung anwendungsrelevanter Eigenschaften der WPC auf Basis von Polymerblends in Form von neuen und recycelten Kunststoffen einfließen. Hierzu zählen die Witterungsbeständigkeit, Wärmeformbeständigkeit und evt. der Brandschutz. In Zusammenarbeit mit Additivherstellern soll eine optimale Zusammensetzung der WPC-Formulierungen entwickelt werden. Die Witterungsbeständigkeit soll mittels Kurzzeit- und Langzeitbewitterung geprüft werden. Gegebenenfalls soll mit Hilfe ausgewählter Brandversuche die Entflammbarkeit der WPC-Proben bestimmt werden.

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung