ReusaBlade:

Recyclingfähige Windkraft-Rotorblätter mittels lösbarer Harzsysteme und Wiederverwertung der sortenrein getrennten Rezyklatmaterialien

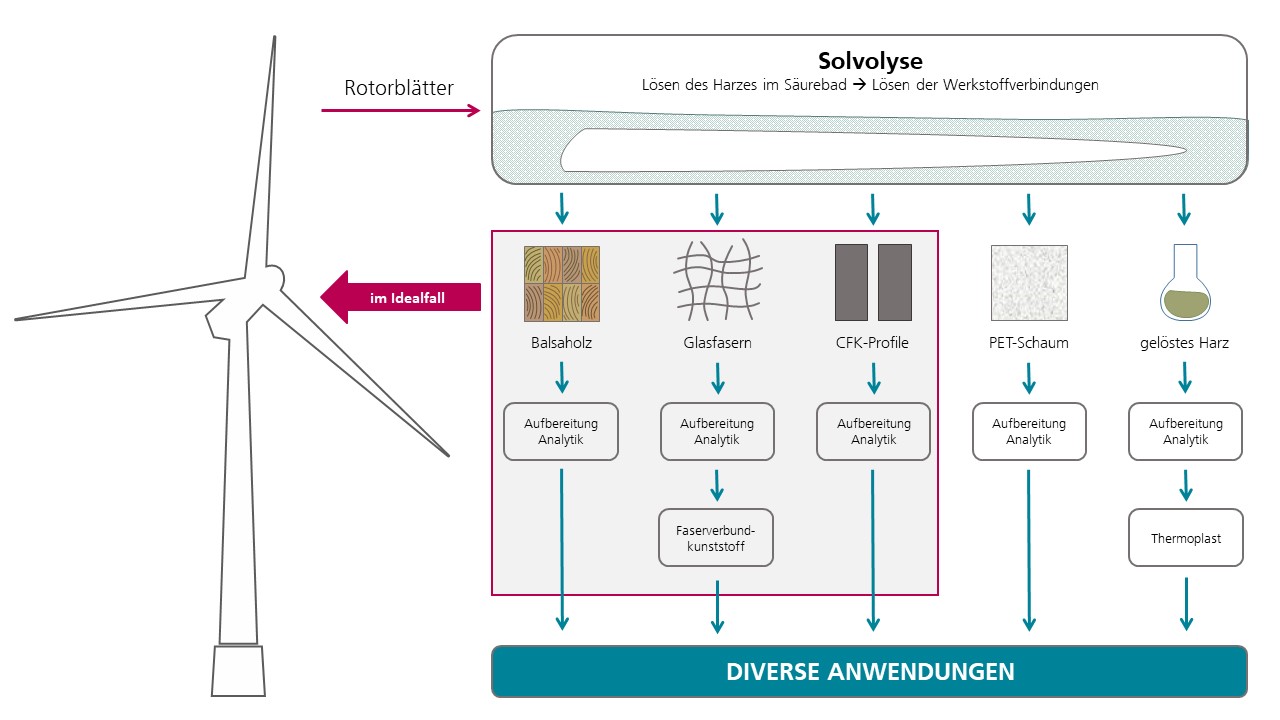

Über 30.000 Windräder gibt es bereits in Deutschland. Bis 2030 könnten es mehr als doppelt so viele sein. Eine Windenergieanlage hält etwa 20 bis 30 Jahre und muss dann entsorgt werden. Der Turm aus Stahl und Beton lässt sich schon sehr gut recyceln, die Rotorblätter bisher jedoch nicht. Sie bestehen aus komplexen Multimaterialverbünden – fest verklebt durch duroplastische Harze. Ein vielversprechender Lösungsweg: Mithilfe von wiederlösbaren Harzsystemen könnte man Rotorblätter so bauen, dass die Materialien sich nach Ende der Nutzungszeit sortenrein trennen lassen. Gemeinsam mit Forschungs- und Industriepartnern erarbeiten wir hierfür industriell umsetzbare Produktions-, Trennungs- und Aufbereitungsverfahren. Der Fokus des Fraunhofer WKI liegt auf der Aufbereitung und Wiederverwendung von rückgewonnenen Glasfasern und Balsaholzkomponenten. Damit tragen wir dazu bei, dass Windenergieanlagen nach Ende ihrer Nutzungszeit zu 100 Prozent hochwertig wiederverwertet werden können.

In bereits installierten Windenergieanlagen wurden die Rotorblätter aus Faserverbundkunststoffen mit duroplastischen, nicht lösbaren Harzsystemen hergestellt. Für sie müssen passende Recyclingverfahren gefunden werden. Dazu existieren bereits zahlreiche Forschungsprojekte oder sind gerade in der Umsetzung.

Das Projekt »ReusaBlade« fokussiert sich dagegen auf Recyclingpfade für Rotorblätter, die in den kommenden Jahren gebaut werden. Mithilfe neuartiger, lösbarer Epoxidharze sollen werkstoffliche Trennungsstrategien entwickelt und erprobt werden, um Rotorblattmaterialien mehrfach nutzbar zu machen. Das hochwertige Recycling von Rotorblättern soll dadurch künftig einfacher, energiesparender und wirtschaftlicher werden.

Rückgewinnung der Materialbestandteile der Rotorblätter

- Probeherstellung und Zusammenführung von verschiedenen Materialien für die Herstellung eines Rotorblattübergangssegments

- Laminate aus glasfaserverstärktem Kunststoff (GFK)

- geformte Sandwich-Paneele (Deckschicht aus GFK-Laminat, Kern aus PET-Schaum und Balsaholz)

- Integration eines Hauptgurtes aus im Strangziehverfahren vorgefertigten, carbonfaserverstärkten Kunststoffprofilen (CFK-Pultrudate)

- Versuche zum Lösen der Faser-Matrix-Bindung mittels Solvolyse auf Werkstoffebene (Coupons) und Bauteilebene

- Versuche zur Handhabung der rückgewonnenen Materialien (Rezyklate) und Qualitätsprüfung (Glasfasern, Balsaholz, PET-Schaum, CFK-Pultrudate)

- Versuche zur Optimierung der Qualität der Rezyklate bei gleichzeitig hohem Materialdurchsatz durch Anpassung der Solvolyse-Prozessparameter

- Versuche zur Verwendbarkeit der Solvolyse-Flüssigkeit (Säure) und des darin gelösten Epoxidharzes

Wiederverwendung von rückgewonnenen Glasfasermatten und Kernmaterialien in Anwendungen mit geringerer mechanischer Beanspruchung

- Prüfung und Aufbereitung der rückgewonnenen Glasfasermatten und Kernmaterialien (Balsaholz, PET-Schaum)

- Probeherstellung, Prüfung und Modellierung von neuen Laminat- und Sandwichmaterialien aus den rückgewonnenen Materialien und neuem Harz auf Coupon-Ebene

Faserverbundkunststoffe mit Rezyklat-Glasfasern:

Die rückgewonnenen Glasfasermatten eignen sich potenziell zur Herstellung von Faserverbundkunststoffen für Anwendungen mit niedrigeren Festigkeitsanforderungen. Beispiele:

- nichttragende Komponenten in der Windkraft-Rotorblattfertigung wie Blitzableiter-Halterungen oder die bei großen Rotorblättern aus Wartungs- und Arbeitsschutzgründen notwendige Trennwand im Blattwurzelbereich (»Schott«)

- Konstruktionen im Bootsbau

Rezyklat-Balsaholz:

Die Verwertbarkeit des rückgewonnenen Balsaholzes hängt zum einen davon ab, ob sich im Solvolyse-Prozess auch das Harz zwischen den Balsaklötzchen auflöst oder ob diese Verklebung der Klötzchen erhalten bleibt. Der zweite entscheidende Faktor ist, wie sehr die Holzinhaltsstoffe (Lignin, Hemizellulose, Zellulose) durch den Solvolyseprozess abgebaut werden. Abhängig von den erzielbaren Balsaholz-Rezyklaten können durch Aufbereitung und weitere Veredelungsschritte verschiedene neue Produkte hergestellt werden. Denkbar wäre beispielsweise:

- erneuter Einsatz als Kernmaterial in Rotorblättern

- Leichtbau-Sandwich-Elemente, etwa für Bauelemente, Fahrzeugkomponenten, Surfbretter / SUP’s, etc.

- Leichtbau-Holzwerkstoffe

- transparentes Holz

- hoch verdichtetes Holz, das ohne Zusatz von Klebstoffen hohe Festigkeiten erzielt

Rezyklat-PET-Schaum:

Die rückgewonnenen PET-Schaum-Elemente könnten sowohl mechanisch als auch chemisch aufbereitet und zu neuen Produkten verarbeitet werden. Beide Wege werden im Projekt untersucht.

Wiederverwendung von pultrudierten CFK-Profilen als strukturell hochbelastete Bauteile

Die im Strangziehverfahren vorgefertigten CFK-Profile werden im Solvolyseprozess aus dem Gesamtmaterialverbund (Rotorblattbauteil) herausgelöst. Die Faser-Matrix-Bindung innerhalb der Profile bleibt dabei jedoch erhalten, da die CFK-Profile mit nicht-lösbaren Harzen hergestellt werden. Die Profile weisen trotz der hohen Ermüdungsbeanspruchung durch den Rotorblattbetrieb noch hohe Restfestigkeiten auf. Das macht sie für eine Wiederverwendung besonders attraktiv.

- Aufbereitung der rückgewonnenen CFK-Profile (insbesondere Oberflächenmodifizierung)

- Herstellung und Prüfung von Double-Lap-Shear-Prüfkomponenten zur Bewertung der mechanischen Leistungsfähigkeit

Im Idealfall können die CFK-Profile erneut für die Rotorblattfertigung eingesetzt werden. Alternativ kommen andere Anwendungsfelder in Betracht.

Industrielle Machbarkeitsstudie | Up-Scaling

Im Rahmen des Projekts erfolgt eine umfassende Analyse und Bewertung der entwickelten Recyclingverfahren.

- Kostenanalysen zu Behandlungsverfahren der Rotorblattelemente mit Blick auf Personaleinsatz, Logistik, Energiebedarf, Chemikalienentsorgung, Arbeitssicherheit etc.

- Prozessparameterstudien zur Auflösung und Wiedergewinnung des Harzes

- Lebenszyklusanalyse (LCA) zur unterschiedlichen Behandlung des PET-Schaums

- Ermittlung von Prozessgesamtkosten

Auf dieser Basis können Handlungsempfehlungen für die Umsetzung der Recyclingprozesskette auf den industriellen Maßstab ausgesprochen werden.

Letzte Änderung:

Fraunhofer-Institut für Holzforschung

Fraunhofer-Institut für Holzforschung